L’impression 3D ! Voilà un vaste sujet qui se devait d’être évoqué ici. Technologie pleine de promesses, elle semble ouvrir des perspectives infinies et allant bien au-delà du simple prototypage, remettant en cause la production industrielle comme la manière de concevoir, mais touchant également nombre de domaines jusqu’au milieu médical et à l’alimentaire…

Va t’elle aussi s’emparer du vélo ? Et si c’était déjà le cas ?

Pour en savoir plus, voici un dossier non exhaustif en trois parties consacré à ce phénomène dans l’univers de la Petite Reine.

Ce dossier a été préparé depuis de nombreux mois déjà : certaines sources plus récentes omises seront intégrées à l’occasion d’une mise à jour ultérieure. Il se veut comme une vulgarisation de ce procédé, non comme un article de spécialiste.

Ne dites plus « impression 3D »…

… mais fabrication additive. C’est en effet l’expression correcte à employer, à l’opposé de la fabrication industrielle traditionnelle dite soustractive (avec enlèvement de matière) comme l’usinage.

On pourrait – beaucoup – simplifier ce procédé en prenant l’exemple d’une bougie, dont on fait fondre la cire.

Une fois durcie, on ajouterait une seconde couche de cire fondue, et ainsi de suite jusqu’à obtenir un petit volume.

Avec l’impression tridimensionnelle, ce volume est auparavant prédéterminé, dessiné via un logiciel de conception 3D : c’est ensuite à la machine de transformer ce dessin numérique en objet réel. Comme une imprimante papier, avec une dimension en plus et de la matière à la place de l’encre ! Cette fabrication en strates permet alors l’obtention de pièces complexes en une seule fois.

Quelques généralités

Si ce procédé peut sembler en vogue aujourd’hui, il n’est cependant pas nouveau : son invention remonte ainsi au milieu des années 80. La première imprimante 3D de série verra le jour en 1988, alors utilisée pour le prototypage rapide industriel.

Elle était basée sur la stéréolithographie et depuis de nombreux autres procédés continuent à être développés, à l’image des « classiques » imprimantes à dépôt de fil fondu (cf image au-dessus).

Quant aux matériaux, leur variété s’agrandit régulièrement : divers plastiques (composites ou non) et métaux, céramiques, verre, béton, mais aussi aliments ou bien encore des bio matériaux pour la médecine…

En moins de trente ans, la fabrication additive a fait de nombreux progrès, tant par la diversité de ces matériaux qui deviennent de plus en plus performants et convaincants par leurs propriétés (transparence, élasticité, mélange de matières…) que par la technicité du procédé, toujours plus rapide ou aux dimensions plus importantes. Cette accélération a également permis une baisse des coûts alliée à la fin de l’exploitation de certains brevets, rendant alors accessible l’utilisation de ces machines.

Pour autant, si cette révolution technologique se démocratise, elle reste majoritairement cantonnée au prototypage.

Le designer pourra ainsi tester à l’échelle (selon le type de pièce) le produit qu’il développe, de manière à valider son ergonomie par exemple; en plasturgie, la fabrication additive permet de réduire les temps d’industrialisation avec des moules définitifs obtenus plus rapidement. Dans des registres moins industriels, on peut évoquer la réalisation de pièces uniques comme dans la mode, la décoration, introduisant la notion de fabrication individuelle exposée notamment ici.

Mais à mesure du progrès, l’impression tridimensionnelle rentre dans les process pour l’obtention de produits finis : citons notamment la joaillerie, la dentisterie… ou même l’aéronautique ! Et qu’en est-il du vélo ?

La fabrication additive dans l’industrialisation des vélos

L’exemple de Trek

Un des principaux problèmes de l’impression 3D concerne sa relative lenteur, face notamment à des procédés tels que l’injection plastique où quelques secondes suffisent pour fabriquer une pièce quand il faut plusieurs minutes (voire heures selon les dimensions) pour imprimer un objet. Néanmoins, et déjà évoqué plus haut, cette lenteur est contrastée par une plus grande réactivité comme en témoignait déjà en 2011 Mike Zeigle, responsable du prototypage chez Trek.

Cela nous permet de lancer un nouveau produit sur le marché plus rapidement, ou d’obtenir un meilleur produit sur le marché à temps – et dans de nombreux cas, les deux à la fois. Lupe Ollarzabal, ingénieur Trek

Imaginez : pour tester les pièces de ses futurs vélos, il fallait une semaine ou plus à l’entreprise américaine pour usiner des blocs d’aluminium ou de mousse, et quelques jours pour réceptionner des pièces imprimées de la part d’un prestataire extérieur. Avec une imprimante 3D au sein du service, non seulement ces délais ont été considérablement réduits (quelques heures) tout comme les erreurs d’outillage, mais cette réappropriation a permis la multiplication des itérations et expérimentations. Cela permet d’aboutir à des prototypes de cadres plus poussés (jusqu’à intégrer des charnières et passer les tests d’aérodynamisme) et surtout à une mise sur le marché plus rapide.

Petit résumé en vidéo à propos d’un VTT cette fois :

http://youtu.be/Koj0BOlTokU

A noter que même si l’imprimante tourne désormais chaque jour, Trek fait des économies grâce à elle de par cette réactivité organisée en interne. Un véritable atout dans l’ingénierie mais aussi le design des prochains vélos de la marque.

Vers des vélos imprimés de série ?

On l’a vu chez Trek, la fabrication additive amène plus de précisions car plus d’exploration dans la matière, la structure, l’esthétique aussi, avec des retombées « marketing » intéressantes en aval. Toutefois, cela reste du prototypage…

Ce procédé permettant des formes impossibles à obtenir avec tout autre moyen de fabrication, une liberté totale dans le dessin mais aussi des dimensions et géométries déclinables à l’infini pourrait t’il redéfinir le paysage cyclopédique ?

En clair, pourrait-on rouler dans un futur proche sur un vélo totalement imprimé en 3D ?

EADS semble nous le faire croire.

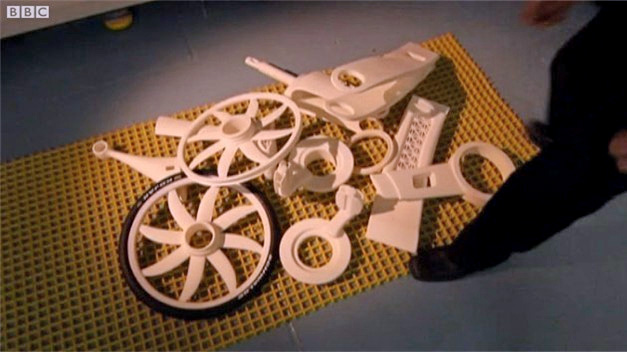

Voici l’AirBike : conçu en 2011, cette bicyclette est entièrement imprimée en nylon, tel un puzzle de plusieurs pièces à taille réelle. Cadre, tige de selle, selle, pédalier, guidon, tout est fabriqué séparément puis emboîté pour ne former qu’un.

Aucun déchet, une solidité proche de l’acier, des composants 65% plus légers et n’utilisant qu’un dixième des matériaux s’ils avaient été produits de manière plus classique, voilà ce que clame EADS à propos de ce vélo à l’entretien quasi nul, résistant à des tests extrêmes et « facilement » réplicable, modulable… et utilisable ! Le rêve ?

Questions d’impression

En fait, une telle révolution soulève logiquement de nombreuses interrogations : vous pourrez vous faire un avis au travers de ces réponses sur l’impression 3D en général. Mais intéressons-nous au vélo en nous appuyant sur cet article de Singletracks.

De la réalité…

En terme de design, la fabrication additive assure l’élaboration de formes inimaginables auparavant, donnant aux créatifs (sachant maîtriser un logiciel de modélisation…) la possibilité de s’exprimer de façon plus libre encore.

On pourrait alors, et on le verra dans la seconde partie de ce dossier, concevoir des vélos sobres et sans entretien à l’image de l’AirBike… ou complètement farfelus ! Mais d’un point de vue solidité, qu’en serait-il ? Un minimum de connaissances semble nécessaire pour réaliser un tel projet, comme l’accès à une machine d’une certaine capacité.

Par ailleurs, et en imaginant que toutes ces conditions soient réunies, on n’a pour le moment que peu de retour concernant le vieillissement des matériaux imprimés en 3D. Un vélo devant affronter la chaleur, le froid, l’humidité supporterait-il toutes ces contraintes ?

… au rêve.

Oui, rêvons un peu. Vous ne verrez sans doute pas tout de suite votre voisin chercher son pain avec une bicyclette imprimée durant la nuit, mais ce sera peut-être le cas dans quelques années. Son cadre, il s’en est inspiré en scannant celui d’un ami, l’adaptant ensuite à ses mensurations, cet ami l’ayant lui téléchargé via une plateforme de modèles 3D en libre service (open source). Bon, de toute façon, son cadre conçu par un Américain n’était pas à votre goût et vous avez déjà repéré un VTT modélisé par un Japonais. En attendant, et à défaut d’un vélo complet vous irez réparer le guidon de votre monture en passant par les services d’un fablab, et imprimer également un nouveau casque.

Vélo à télécharger puis à imprimer autant que ses accessoires, duplicable partout et adapté à ses mesures, voilà peut-être le futur… Rendez-vous dans quelques années pour le vérifier !

Vous restez sur votre faim ?

Alors rendez-vous dans le second article de ce dossier dédié aux vélos imprimés en 3D, riche en images…